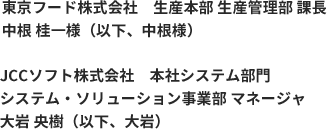

筑波山の麓に本社工場を構える東京フード株式会社は、1967年の創業以来、菓子製造業を営み続け、チョコレートを中心とした製菓材料を製造・販売している。月島食品工業から食用加工油脂の技術を譲り受けた歴史があり、長年培ってきた製造ノウハウと同技術を掛け合わせた商品開発が得意。依頼開発はもちろん、社内のマーケティング機能を駆使した新製品開発も積極的に行う。誰もが食べたことのある身近なチョコレート製品や、昨今のトレンドである「頑張る自分へのご褒美食品」として人気の商品など、幅広く展開している。

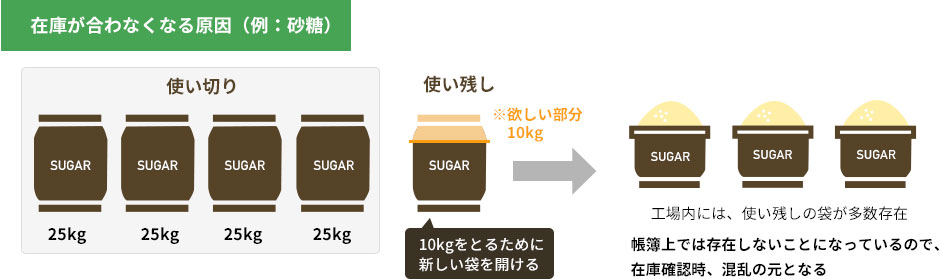

日本の多くの工場が直面している、技術の属人化現象が引き起こす不良品の増加、紙ベース・人力ベースの管理体制の限界。15年前の同社も同じ問題に悩まされていた。しかし、トレンドが激しく移り変わるチョコレート市場において、依頼主の要求に対して「応えられない」では済まされない。今回の事例では、将来を見つめ、工場の在り方そのものを改革した同社の、システム化に対する真摯な姿勢や取り組み、その結果得た成果について紹介する。

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩

中根様

大 岩